Технология производства тротуарной плитки.

| Фасадные работы услуга наружнои отделки дома и Фасадные. spbeverest.ru |

Асфальтовая серость" - это давно характерный признак крупных городов. Независимо от того, нравится нам это или нет, Москве, как мегаполису, нужны десятки километров асфальтовых дорог. В исторической части города, где еще существует брусчатка из естественного камня, это приятно для глаз, но не удовлетворяет автомобилистов.

"Высокая морозостойкость и износостойкость обеспечивают многолетний срок службы даже

в условиях города.

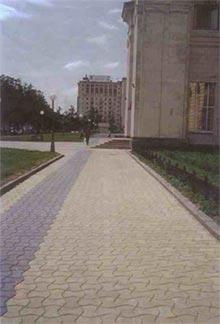

Тротуарная плитка - технологичный материал, позволяющий производить укладку дорожек и площадок любых размеров и конфигураций. Укладка плитки по песчаному основанию придает покрытию множество преимуществ по сравнению со сплошным асфальтобетонным покрытием:

на поверхности такого покрытия не образуются лужи, так как вода свободно уходит через зазоры между плитками;

плиточное покрытие не нарушает естественную потребность зеленых насаждений в водо- и газообмене, что благоприятно сказывается на экологии окружающего пространства;

при необходимости проведения ремонтных работ (например, прокладка подземных коммуникаций) тратуарную плитку можно легко снять, провести необходимые работы и уложить снова;

в летнее время нагрев покрытия из плитки значительно меньше, чем из темного асфальта; при этом плиточное покрытие не размягчается и не выделяет летучих продуктов.

Кроме собственно плитки из декоративного цементного бетона, могут производиться разнообразные элементы садово-паркового дизайна.

Используются две технологии производства тротуарной плитки:

вибропрессование жестких смесей с низким водосодержанием (низким В/Ц);

вибролитья с использованием пластифицирующих добавок.

Оба метода позволяют получить бетонную плитку с низкой пористостью благодаря малому содержанию воды в бетонной смеси и обеспечению плотной укладки бетонной смеси с применением механических воздействий (вибрирование или вибропрессование). Какого-либо принципиального преимущества у каждого из этих методов нет, поэтому они существуют в режиме конкурентной борьбы. Однако, обеспечение гарантированного качества тратуарной плитки легче достигается при использовании вибролитьевого метода с применением смесей с пластифицирующими добавками.

Hа сегодняшний день технологию производства тротуарной плитки методом вибролитья в пластиковых формах используют более чем в ста городах России. Количество производителей стремительно растет, так как для того чтобы начать производство нужно совсем немного: помещение площадью 100-300 м2, трехфазное электроснабжение, одна-две бетономешалки, один-два формовочных стола, распалубочный стол и комплект пластиковых форм. Всего этого будет достаточно чтобы производить фигурную брусчатку, квадратные плиты различной толщины, фасадную плитку под натуральный камень, декоративные заборы высотой от 50 до 200 см или водосточные желоба.

К тротуарной плитке, изготавливаемой по ГОСТ 17608-91 "Плиты бетонные тротуарные", предъявляются жесткие требования по морозостойкости (не менее 200 циклов замораживания и оттаивания), прочности (не менее 30 Мпа), водопоглощению (не более 5%) и истираемости (не более 0,7 г/см?). Поэтому создание материала требуемого качества начинается с подбора необходимых качественных материалов для его изготовления.

Для приготовления бетона обычно используют портландцемент М500Д0 (ГОСТ 10178-85) в клинкере которого содержание С3А не должно превышать 8%. При выборе цемента желательно остановиться на каком-то одном заводе, т.к. при добавлении пигментов в бетон, краситель окрашивает не заполнители (песок и щебень), а именно цементное вяжущее. Замена поставщика и сорта цемента приводят к тому, что изменяется и конечный цвет полученного после окраски бетона. Причиной этого является разница в первоначальном цвете цемента.

В качестве мелкого заполнителя следует применять строительные пески с модулем крупности не ниже 2, отвечающие требованиям ГОСТ 8736-93. В качестве крупного заполнителя следует использовать щебень из магматических горных пород (например, гранитный) фракции 5-10 мм, отвечающий требованиям ГОСТ 8267-82. В качестве поставщиков предпочтительны карьеры, гарантирующие отгрузку щебня гидравлической классификации (промывки) и не содержащего в момент отгрузки фракции мельче 5мм. Марка щебня по прочности при сжатии должна быть не ниже 1000, по морозостойкости не ниже 200, рекомендуемое содержание в щебне зерен пластинчатой (лещадной) и игловатой формы не более 25% по массе. Вода для бетонных смесей должна удовлетворять требованиям ГОСТ 23732-79.

Для повышения морозостойкости, прочности и улучшения технологических свойств бетона в бетонную смесь следует вводить комплексную добавку, содержащую пластифицирующий компонент (С-3 или ЛСТ) совместно с воздухововлекающим или гидрофобизующим (СНВ или ГКЖ-94) компонентом.

Ориентировочно расход компонентов бетонной смеси на 100 кв.м. плитки толщиной 6 см составляет:

цемент - 3,6 т,

щебень гранитный фракции 5-10 мм - 4, 5 т,

песок - 4,5 т,

пластификатор С-3 - до 0, 7 % от массы цементы,

воздухововлекающая добавка СНВ - до 0, 02 % от массы цементы,

пигмент - 2…5 % от массы цемента.

В ряде регионов, где есть трудности с доставкой гранитного щебня, можно применять высокопрочный морозостойкий мелкозернистый бетон без использования гранитного отсева. Для приготовления такого бетона применяют портландцемент М500ДО, песок и комплексную добавку состоящую из микрокремнезема (SiO2 - аморфной модификации) и суперпластификатора С-3. Основным фактором в механизме действия микрокремнезема является реакция взаимодействия диоксида кремния SiO2 с гидроксидом кальция Ca(OH)2, образующегося при твердении цемента, с образованием гидросиликатов (т.е. как бы дополнительного количества цементного камня). Применение микрокремнезема в количестве 10% от массы цемента и суперпластификатора С-3 в количестве 1% от массы цемента позволяет получать мелкозернистые бетоны с прочностью до 70 МПа и морозостойкостью 300 циклов.

Изготовление цветного декоративного бетона невозможно без применения пигментов. Пигменты должны быть устойчивы к щелочной среде твердеющего цементного вяжущего; кроме того, они должны быть свето- и атмосферостойкими. Пигменты не должны растворяться в воде затворения. Этим требованиям лучше других отвечают неорганические оксидные пигменты. С помощью таких пигментов можно получить практически любой тон, и, в первую очередь, приглушенную цветовую гамму, которая свойственна природе. Добиться получения чистого цвета, например желтого или голубого, можно лишь используя белый цемент. Количество пигментов, добавляемых в бетон, составляет 2…5 % - для пигментов с хорошей красящей способностью, выпускаемых, например, фирмой Байер (Германия) или Усов и Прехезе (Чехия). Пигменты с более низкой красящей способностью (в основном отечественных производителей) приходится вводить в количестве до 8 %. К недостаткам отечественных пигментов следует отнести и непостоянство цвета у пигментов одной марки.

Следует отметить, что излишнее увеличение тонкодисперсной фракции в виде пигментов может привести к ухудшению качеств бетона (снижению прочности, морозостойкости и т.д.).Цвет бетона зависит также и от соотношения воды и цемента, и количества цемента в бетоне. При твердении бетона избыток воды испаряется и оставляет в бетоне мелкие поры, которые рассеивают свет и "просветляют" бетон. Чем выше В/Ц, тем светлее кажется бетон. Поэтому при производстве плитки методом вибропрессования (с очень низким В/Ц), невозможно получить бетон насыщенных цветов.

Для повышения долговечности бетона, его износоустойчивости и сопротивления удару в бетон можно добавлять также полипропиленовые, полиамидные или стеклянные щелочестойкие волокна длиной 5…20 мм и диаметром 5…50 мкм в количестве 0,7… 1,0 кг на 1м3 бетона. Волокна, обладающие хорошей дисперсией, образуют в бетоне трехмерную решетку, которая значительно повышает силы сцепления.

Предоставлено компанией TROTUAR.RU

и журналом 'Строительство'-Информационный бюлетень.